〈工場見学〉ピカソソファができるまで

座面の高さが12cmとかなり低めながら木枠の中にぎっしりウレタンを詰まった構造で、ほどよく硬い/柔らかい座り心地と、すっきりとしたデザインが人気のソファです。

そんなピカソソファが素材からソファになるまでの工程を密着取材。マルイチセーリングの工場見学に来た気分で、ピカソソファの中を覗いてみましょう。

予習:素材と構造のこと

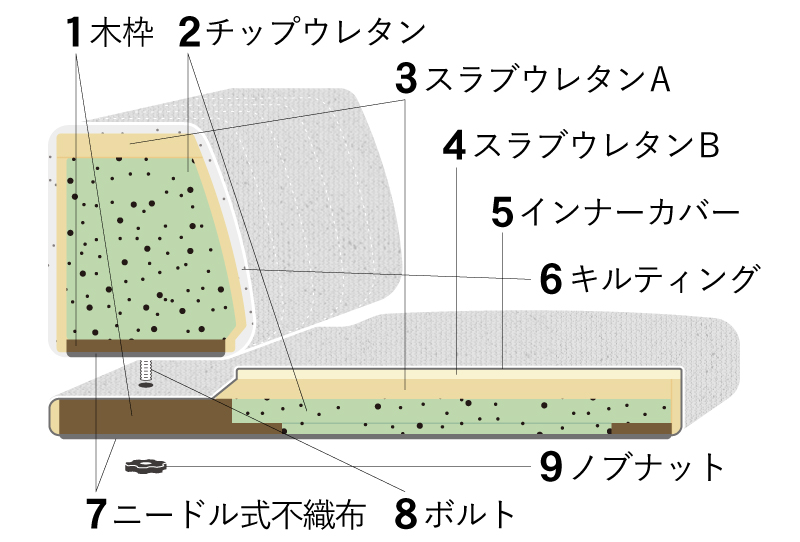

中の見えない部分に木枠を使用しているのが大きな特徴。座面部の木枠に「チップウレタン」を組み込み、木枠の耐久性と座面の弾力性を高めています。

座面パーツと背もたれはパーツは最後に「ボルト」と「ノブナット」で固定させます。

素材ごとの役割はこちらから

中材…ソファの中身。カバーをかける前の状態のもの。

ソファの製造工程①

木工

ピカソソファのベースとなる木枠を作ります。

10種類以上の細かい木材(合板)を組み合わせて作ります。

使用するのは木工用ボンド、タッカー、トンカチなど。タッカーだけでは使用年数を経ると針が緩み、きしみ音の原因となるため、ボンドでしっかり接着します。

ちょっと浮いている部分が背もたれ側の木枠です(ページ上部の「素材と構造」を参照)。ピカソソファの座面と背もたれはネジでしっかりジョイントさせますが、現段階では仮留め。

ソファの製造工程②

下張り

座面の木枠にウレタンを接着します。

吹き付けた接着剤の量や位置を確認できるよう、接着剤は緑色に着色されています。

まず、座面の木枠の中にウレタンの端材を固めて作られた「チップウレタン」を2層はめ込みます。

「チップウレタン」は耐久性と弾力性が高いため、座面と背もたれのコア部分に使用しています。

「チップウレタン」だけでは硬すぎるので、上に「スラブウレタン」を2層重ねます。

これにより、座面のクッション性と柔らかさが高まります。

木枠の外側に「スラブウレタン」を貼ります。木枠を保護するとともに、足をぶつけても(木枠に直接よりは)痛くありません。

背もたれの中材にウレタンを接着します。

まずは「チップウレタン」から。ぴったり合うよう、慎重に。

背もたれのチップウレタンを「スラブウレタン」で覆います。

もたれ心地がよくなるのはもちろん、カバーをかけた際にフォルムが少し丸くなり、ソファが優しい印象になります。

ソファの製造工程③

生地のキルティング加工

背もたれのソファカバーになる生地にキルティング加工を施します。

ところ変わって、こちらはソファカバーの製造工程です。

まずは、生地と裏地の間に綿を挟んで縫製する「キルティング加工」を施します。ピカソソファの場合、この加工を施すのは背もたれ側のカバーのみ。

キルティング加工を施すことで、生地にボリュームが出て座り心地が柔らかくなり、生地がよれにくくなるためカバーの耐久性も上がります。

この機械は40年以上の年代物で、日本にはもう数台しか残っておらず、マニュアルもありません。さらに季節や湿度、生地と糸の相性によりコンディションが変わってしまうほど繊細です。

操作やメンテナンスが非常に難しく、この工程に携わる職人たちは様々な試行錯誤を何度も繰り返したとのこと。

「大変ではあるけれど、機械の調子が出た時は涙が出るほど嬉しい」と話してくださいました。

新しい機械を導入すれば、手が掛からずメンテナンスも楽になるかもしれませんが、古い機械を長く使い続けることで環境保全や商品のコストダウンに繋がると考え、今も大切に使い続けています。

職人曰く「この機械は手のかかる生き物のよう」。

様々な理由はあれど、シンプルに仕事仲間としての愛着もあるのでしょう。この工程に職人の心がこもっているのを感じる印象的な言葉でした。

ソファの製造工程④

生地の裁断

生地を機械で裁断します。

背もたれ側のカバーはキルティングを施した生地を使用するため、裁断後の生地のキルティングのラインがまっすぐになるよう、スタート位置に気を付けてセッティング。

裁断しやすいように一度バキュームでぺたんこにします。(ぺたんこすぎるとキルティングのラインが見えなくなってしまうので、調整しながら)

起毛している生地は、毛の流れる方向にも気を付けて。

座面は手前から奥に向かって毛が流れるように、背もたれは上から下に向かって毛が流れるように、座る瞬間に摩擦が起きない毛流れになるよう裁断しています。

キルティングが入った生地の裁断は難しく、以前は手作業でカットしていましたが、キルティング生地を使用したソファの人気が高まったことを受け、作業効率を上げるために機械化することに。

職人たちが機械の設定を微調整しながら試行錯誤を繰り返し、今はきれいに、かつての1/3の時間で裁断できるようになったそうです。

ソファの製造工程⑤

生地の縫製

裁断した生地をカバーに仕立てます。

ピカソソファのカバーは細かいパーツをたくさん組み合わせて出来ているため、縫製に手間と時間がかかります。

ちなみにミシンに被せているシャワーキャップは、精密な機械なので埃などが入らないようにするため、また、潤滑油が飛んでくるのを防止するためです。

座面側のカバーは洗う頻度が高いことを考慮して、すべての辺にオーバーロック(布の端がほつれないようにする「かがり縫い」のこと)をかけます。

※ 2019年9月より、オーバーロックをかけるよう仕様を変更。

続いて背もたれパーツの縫製です。切りっぱなしのままではキルティングの糸が端からほつれてしまうため、背もたれパーツの端を縫い合わせます。

カバーをソファに固定させるためのマジックテープは、ただでさえ厚みのあるキルティング生地を折って二重にし、その上に縫い付けるため、とても分厚く縫製が難しいそう。縫いズレが起こらないよう、こまめに針の高さを調整しながら作業していました。

ソファの製造工程⑥

上張り

背もたれの中材の裏面に「ニードル式不織布」を貼ります。

「上張り」は仕上がりに関わる大事な工程なので、検品を兼ねて、糸の飛び出しがないか、縫製がきれいか、細かい部分をチェックしながら作業を進めていきます。

上の写真は、タッカーを使って背もたれの裏面に「ニードル式不織布」を貼っているところです。

※ 2020年7月より、裏面の素材を「ループパイル材」から「ニードル式不織布」に仕様変更しました。このページに掲載している写真は「ループパイル材」を使用しています。

完成した中材に、完成したカバーを取り付けます。

貼り終えたら、カバー側のマジックテープを貼り付け、ソファにカバーを固定させていきます。

カバーを引っ張り過ぎると、カバーを傷めることになり、ソファの仕上がりも少しいびつになる。

引っ張りが弱いと、座面にカバーが余ってパンっと張らず仕上がりがきれいにならない。

絶妙な力加減で、ソファの裏面にソファカバーのマジックテープを少しずつ貼り合わせていきます。

座面の中材に「インナーカバー」と「ニードル式不織布」を取り付けます。

負担がかかりやすい座面には、中材とカバーの保護のためにインナーカバーを取り付けます。

背もたれと同様、座面の裏面にもタッカーで「ニードル式不織布材」を。

この素材は通気性が高く湿気に強く、中材の内部に湿気がこもりカビが発生するのを防ぎます。

中材にカバーを取り付けて、背もたれと座面を合体。

最後に、座面裏面のニードル式不織布をめくって、中からボルトとノブナットで座面と背もたれをジョイントさせます。

ソファの製造工程⑦

検品・梱包・配送

梱包直前の状態を写真で記録し、梱包します。

チェック項目は以下の通り。

・背もたれのキルティングのラインが真っ直ぐになっているか

・音が鳴らないか

・キズ、汚れ、いびつな部分が無いか

・生地に匂いが付いていないか

・注文内容とソファのサイズ、数、生地が合っているか

確認後、ソファの状態を写真で記録し、梱包し、段ボールに送り状を貼って、あとは配送業者さんのお仕事です。

細かいパーツを組み合わせて、たくさんの工程を経て、職人たちが手をかけて完成するピカソソファ。お客様の素敵な床暮らしに寄り添えますように!

(取材&文:水嶋美和 撮影:森岡祐加 / 2020年3月)

※ 製造の効率化や商品改良のため、商品の仕様を適宜に変更しております。座り心地が変わる、デザインが変わる、価格が変わるなど、影響の大きい仕様変更を行う際はHAREMのHPにて詳細を掲載いたします。