〈工場インタビュー〉マルイチセーリング

そして、このブランド「HAREM」を立ち上げたインテリアデザイナー・伊藤浩平が下積み時代を過ごした場所でもあり、今もHAREMのソファの14種のうち7種の製造を委託している大切なパートナーでもあります。

そんな「マルイチ」についてより深く知るべく、この会社と40年以上歩みを共にしてきた常務取締役・河村安泰さんにお話を伺いました。マルイチ(とHAREM)の歴史を一つずつ紐解きましょう。

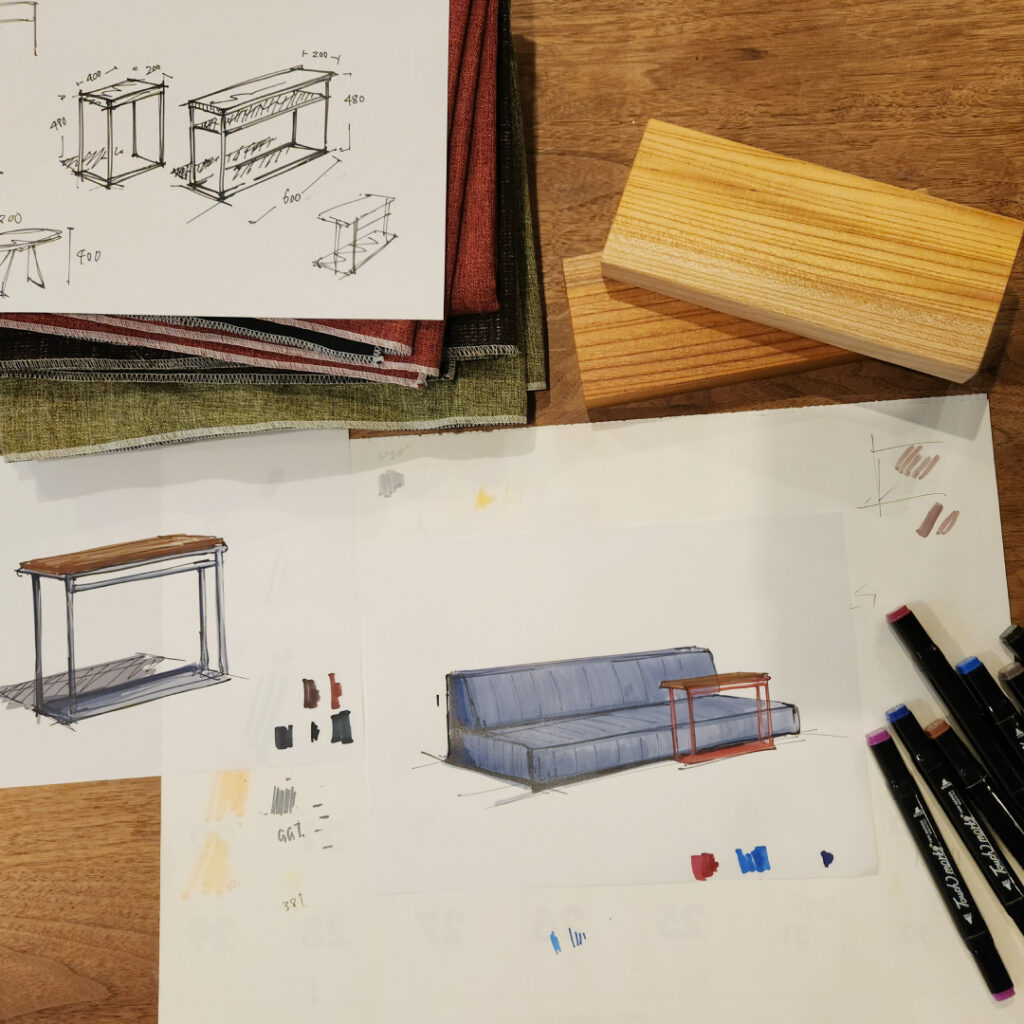

マルイチセーリングが手がけるHAREMのソファ

愛着を持たれているんだと思えることは、大きな励みになっています。

ー まずは、マルイチセーリング(以下、マルイチ)の成り立ちからお話を聞かせてください。

初代創業者・小林一馬が大阪で客船のソファの張り替えの仕事に携わっていて、その技術を福井に持ち帰って始めた「小林椅子店」がマルイチの始まりです。

1950年、ソファがまだ珍しい時代で、当時は医者や弁護士の家にしか無かったと聞いています。

ー 河村さんが入社されたのはいつごろですか?

今から40年ほど前ですね。その頃でもまだソファは珍しく、今みたいに家族でくつろぐというよりは、白いシーツをかけて応接室に置いて、いかにも来客用というイメージでした。

でもマルイチのソファはもっとカジュアルな印象で、こういうソファならもっと世間に浸透していくのかなと。

同時に「こんなソファがある家に住んでみたい。自分の手で作ってみたい。」と憧れが湧き、ソファ職人として入社し、今に至っています。

ターニングポイントとなった2つのソファ

ー マルイチの工場では多くのソファが作られていますが、その中で、HAREMやHAREMのソファにはどんな印象をお持ちでしょうか。

HAREMのブランド創業者である伊藤浩平さんは、かつてマルイチの社員であり、実は僕と同期なんです。

入社から5年ほど経った頃、彼がデザインしたスキップソファは「床に暮らす」というキャッチコピーを携えて、家具業界に一大センセーションを起こしました。

当時は家具業界が低迷している時期で、他と似た商品を出したところで状況を突破できない。そこで、ライフスタイルごと提案しよう、商品によってお客様の暮らしを変えてしまおう、という考えのもとで生まれたのがこの商品でした。

スキップソファがもたらしたその考え方は、今もマルイチに息づいています。HAREMもまた、スキップソファを取り扱い続けながら、他にもフロアライフをベースとした商品を展開している。

個人的な思いではありますが、HAREMにもマルイチの歴史を一緒に引き継いでもらっているような感覚があります。

ー スキップソファは40年前にご購入されたお客様からカバーのご注文を頂いたり、その際にソファとのエピソードをお聞かせいただいたり、私たちHAREMスタッフにとっても特別なソファです。商品なんだけど、大先輩でもあるような。

長く使っていただけるというのは職人冥利に尽きますよね。励みになるし、より良いものをと、前に進む力にもなる。

ー スキップソファの他に、河村さんにとって思い出深いソファはありますか?

15年ほど前に、座る人の加重でリクライニングするソファの製造を始めました。当時の社長である小林幸一(現会長)がドイツの展示会でそういった商品があるのを見つけてきて。

ー 当時はまだ一般的ではなかった?

我々も「リクライニング」という言葉にピンと来てなかった時代ですから、日本にはさほど浸透していなかったと思います。

なので、開発にあたってドイツから実物を取り寄せて、分解するところから始めました。

開発に半年~1年ほどかかって、ようやく商品化にこぎつけたものの…別の問題が出てきます。どうしても他の商品よりも割高になってしまうんです。

ー 開発に手間も時間もお金もかかってると、どうしても価格が上がってしまうんですね。でもそうなると…。

売りにくいですよね。お店に卸せない。卸せたところで、この新機能を持ったソファがどれほどのお客様に受け入れられるかも分からない。営業部が非常に抵抗を感じているようでした。

また、このリクライニングソファは手の込んだ作りで、それまで日に50〜60台ソファを作れていたのが、これを作ることにより日に3~5台しか作れなくなる。

当時私は生産課長で、当時の社長に「たとえヒットしても数を作れませんよ」と、生産に何かしらの改革が必要だと、掛け合ったのを覚えています。

ー リクライニングソファを開発するにあたって、具体的にどのような難しさがあったのでしょう?

細かい製造工程の話で言えば、従来のソファの構造体は木材なのですが、このソファの構造体はパイプフレームです。しかも、リクライニングするための仕掛けがある。そこに対するウレタンの接着方法、生地の型の取り方、最適な部材など、何もかも新しいことばかりでした。

ー 新しい機能を持たせた分、試行錯誤が必要だったんですね。

試行錯誤は販売開始してからも長く続きました。

ドイツから取り寄せていたパイプフレームを国産化したり、専用のパーツも作って、ネジ、ボルト、ビス、全てを一つずつ見直して改良を続け、今は開発当時に使っていた部材は一つもありません。

そんな風に課題に一つずつ向き合って解決し、今は弊社の中核を担う商品に成長しました。

スキップソファとリクライニングソファは、作る側、売る側、社員みんなにとって大きなターニングポイントとなった商品だと思います。

社会貢献が無ければ、企業として成り立たない。

ー 商品以外に、会社のターニングポイントはありますか?

私の記憶に残る大きな出来事として、二つあります。

一つは、20年ほど前に「ISO 4001※」を取得したこと。当時はまだエコという言葉も無く、弊社でも廃材を焼却炉で燃やしている時代です。

※ 環境マネジメントシステムに関する国際規格。

作る側の立場からすれば「環境よりも先に品質(ISO 9001)の取得が先じゃないですか?」と、当時の社長である小林幸一とは随分討論しました。

でも彼は、

「メーカーである以上、品質を保証するのは当たり前だ」

「そこから先に一歩進んで、環境にも配慮したメーカーにならないといけない。社会貢献が無ければ企業として成り立たない」

と。

ー 多くの社員がいる中で、意識を統一させるのは大変そうですね。

社員教育も含め、紙ベースだった情報伝達の方法を見直し、ゴミを少なくする新しい仕組みも必要でした。

様々な改革を経て、「ISO 4001」を5年ほど取得し続け、環境に配慮することが会社の文化として浸透した頃、「わざわざ認証機関の認証を受けて対外的にアピールすることでもないだろう」と認証自体は降りました。

でも、当時に始めた取り組みや文化は、今も社員に引き継がれています。

ー 「ミスターレザー※」も同じ思いの元に立ち上げられていますよね。工場でチップウレタンをカットする工程も見せていただきましたが、余ったチップウレタンは粉砕され、またチップウレタンとして再生されると聞きました。

製造の過程で余ってしまったものを、また商品として価値のあるものに生まれ変わらせる。会社として大事にしていきたい取り組みの一つです。

※ マルイチセーリングが運営する、ソファの製造過程で余った本革を活用する革小物ブランド。

私たちは国産にこだわり続けよう。

ー もう一つの記憶に残る出来事とは?

15年ほど前、他のメーカーが海外進出し始め、中国や東南アジアで製造したものを輸入し販売するスタイルが増えてきました。

弊社でも検討はしましたが、せっかく日本列島の真ん中にある福井県に会社を構えているのだから、私たちは国産にこだわり続けよう!と決めたものの、国産ではコスト競争に勝てません。

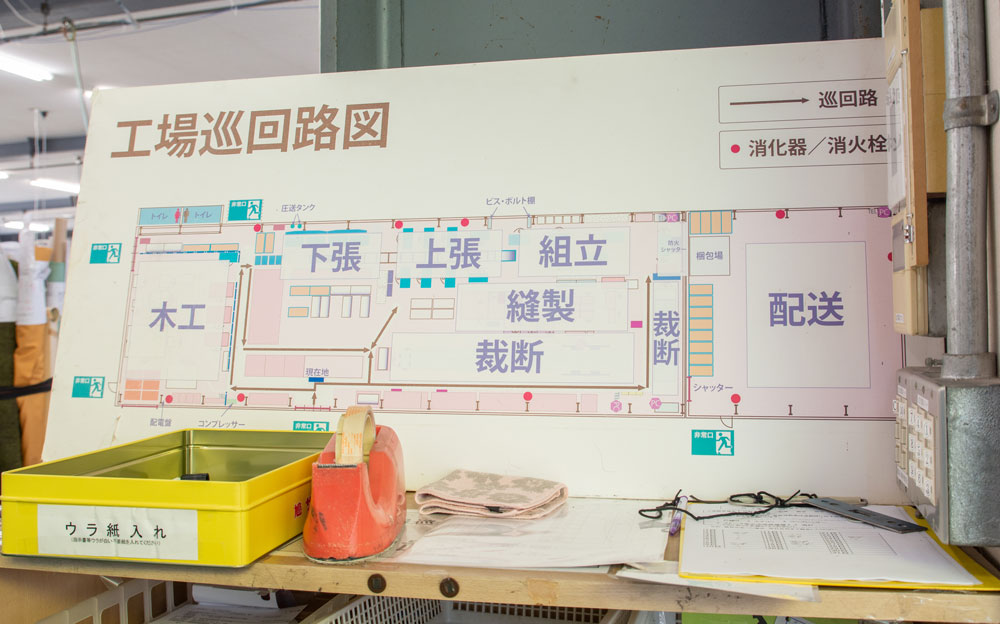

そこで、徹底的に無駄を排除する「トヨタ生産方式」を導入することになりました。

3~4日間ほどコンサルタントが工場に立って、ストップウォッチを片手にひたすら黙って製造工程を見ている。

それから企業診断してもらうんですが、とても人に言える点数ではなかったんですね。

工場の人間は一生懸命汗水流して働いているのに、こんな結果になろうとは。ショックでした。

ー どういった部分が無駄と判断されたのでしょう?

例えば、物を作るために部材を取りに行く。私たちにとって当たり前の行為が、専門家に言わせれば無駄だと。

「部材を取りに行かなくて、どうやって物を作るんですか?」と聞けば、

「最初から作る人の側に置いておけないのか?」

「こんなにたくさん置けません」と言えば、

「今作るのが一個なら、部材も一個分でいいだろう」と。ああ、確かに。

人が動くのではなく、物が人の元に届くように、工場のレイアウトを一から見直すことになりました。

ー 工場を見学させていただきましたが、ソファが工場の端から端へ流れるよう、製造工程順にレイアウトされていますよね。

工場は当時の4分の1ほどのスペースに縮小されています。

それでも生産内容、本数、人数は変わらないので、各工程の責任者は自分たちのスペースを確保するために「あっち行け」「そっち寄れ」で、殴り合い寸前の喧々諤々とした状態でした。

社員たちに苦労をかけた大変な改革でしたが、効率が上がって売り上げも伸びたので、やってよかったと思います。

受注生産制で、自分のためだけに作られている安心感。

見込み生産制から受注生産制に切り替えたのもこの頃です。

見込み生産制は、営業部からの見込みを受けて、月間の生産計画を立て、それに沿って物を作る。作ったものは1500坪ほどの倉庫へ運び、受注したら出荷する。在庫があればすぐにお客様の元へ納品できる。

それが当時のスタンダードなメーカーの在り方だったんですが、受注生産制に切り替えるとなると、全て変わってしまいます。

ー そこまでのリスクを負って、受注生産制に切り替えたのはなぜでしょう?

さきほどお話ししたように、国産にこだわる限りは価格競争では勝てません。価格以外の価値を見つけなければならない。そこで、当時の社長が打診したのが受注生産制です。

受注生産制はご注文を受けてから製造するので、生地やサイズなど、ある程度お客様の意向に沿ったものを作れます。

お客様にとっても自分のためだけに作られていると思うと安心感があるし、特別感も感じられて、より一層愛着が増す。

そういう体験を提供することが、他のメーカーとの差別化に於いて不可欠になるだろう。

というのは理解できるんですけど、作る側にとっては従来の流れが全く変わるので、どうしたらいいのか皆目見当も付かない。目の前が真っ暗になりました(笑)。

ー そんな中で、どのように進めたのでしょうか?

受注システムから生産、配送に至るまで、一貫して仕組みづくりの再構築が必要でした。

弊社だけの話ではなく、仕入先やサプライチェーンにも説得して回って、時間をかけて理解してもらって。多大なご協力の上で成し得た改革だと思います。

ー ん?リクライニングソファの開発、工場レイアウトの変更、受注生産制への切り替え…すべて15〜20年前の出来事ですか!?

そう、全部同じ時期なんですよ!

ー これは大変(笑)!

大変でした(笑)。だからこそ、今、会社として大きな武器になっていることばかりです。

立場で変わった、ソファ作りの面白さ。

ー 40年間ソファ作りに携わってきた河村さんにとって、この仕事の面白みとは何でしょう?

入社当時は職人だらけの「見て覚えろ」の世界で、先輩社員にいかに追いつき追い越すかが楽しかったです。

そこから立場が変わって営業の側面が見えるようになり、その先にあるお店での展示風景が見えるようになり、最終的に生活者の暮らしが見えるようになり…この仕事の面白みも大きく変わりました。

自分たちが手がけたソファが、こんな風にお客様の生活に溶け込んでいるんだ、愛着を持たれているんだと思えることは、大きな励みになっています。

ー 受注生産制に切り替わり、作った物のゆくえが明確になったのも大きいかもしれませんね。

それはあると思います。

昔は「商品を作っている」、もっと悪い言い方とすれば「在庫を作っている」という感覚でしたが、今は「お客様の元に届く物」という意識が強くなったように思えます。

今の若い職人たちはSNSが普及してからの世代なので、私たち以上にお客様に近い感覚でものづくりをしているのは間違いないですね。

「双方向」の時代に似合うソファ

ここで、マルイチセーリングとHAREMの今後の展開についての話を伺うべく、キーパーソンとなる梅本営業部長に参加していただきます。

ー HAREM×マルイチセーリングの商品として、キャリーソファが2020年2月に、パズルソファが8月にデビューしました。開発には梅本営業部長も深く関わっているとのことで、コンセプトについてお聞かせいただけますか?

梅本営業部長:ここ数年、情報が一方通行でなくなってきているのを感じていました。

昔はテレビ、雑誌、新聞が発信した情報を生活者が受け取るのが普通でしたが、SNSの台頭により、生活者に情報を選ぶ自由が生まれた。発信者とのやりとりも気楽になって、情報が双方向で流れるようになったと思ったんです。

梅本営業部長:その一方通行ではない感じをリビングルームでも感じていました。

かつては家族みんなでソファに座ってテレビを見るのが普通だったけど、今はスマホやタブレットの普及により、同じソファの上で家族それぞれの時間が持てるようになった。

決して仲が悪くなったのではなく、個々の過ごし方を尊重できるようになったのかな。じゃあ、ソファもそれに合う形があってもいいなと。

ー キャリーソファもパズルソファも、背もたれの向きが変えられたり、組み合わせ次第でソファの形を変えられたり、「フレキシブル」というテーマで共通していますね。

梅本営業部長:まさに「フレキシブル」というテーマで伊藤さん(伊藤浩平 / キャリーソファ デザイナー)と岸宗さん(岸宗大輔 / パズルソファ デザイナー)にデザインを依頼しました。試作と改良を重ねて、仕上がったのがあのソファです。

梅本営業部長:開発もコンセプト通りに「双方向」の方が面白いんじゃないかなと。などという詳しい話は特に河村にはせず、「とりあえず試作作って」とだけお願いしました(笑)。彼は腕がいいので。

河村常務:でも、作りながらコンセプトは想像できました。

ライフスタイルごと提案するという点では、スキップソファと通ずるものがあるのかな。従来のソファとはデザインもコンセプトも違うので、どんな受け入れられ方するのか楽しみですね。

梅本営業部長:これまでのソファに対して「こうじゃないんだけどな」と思っていたお客様の悩みを解決できる商品になればいいですね。

ー これらのソファはSNSでの反響が大きいので、「これだ!」と共感してくれる人が多い実感があります。

梅本営業部長:嬉しいです。まだ取扱店舗はそれほど多くないのですが、HAREMとマルイチでじわじわと広げて、認知度を上げていければと。

ー 今は変わった形のソファに思えるけど、10年後、これがスタンダードになってると面白いですよね。

河村常務:スタンダードになるほど広げていけるか、フロアライフをコンセプトに掲げるHAREMさんの展開に期待してますよ。

ー おお…スタッフ一同で頑張ります!

取材後記

暗中模索、試行錯誤、紆余曲折を超えて。年数だけではなく、新たな挑戦を重ねて会社は「老舗」になっていく。取材中、まるでドキュメンタリーを見るようにお二人のお話にのめり込んでいきました。

たかがソファ、されどソファ。

心は無いけれど、そこに心を込めた人はたくさんいます。マルイチセーリング工場にて、ソファが出来るまでの工程を取材しているので、ぜひ併せてご覧くださいませ。

(取材&文:水嶋美和 撮影:森岡祐加 / 2020年3月 マルイチセーリング株式会社の社員食堂にて)